Общие положения.

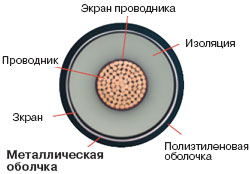

В соответствие с техническими требованиями, высоковольтные кабели требуют специального конструктивного исполнения. Жилы таких кабелей, т.е. внутренний проводнике изоляцией, могут быть заключены в металлическую оболочку. Используемый материал (алюминий, медь, сталь и даже их сплавы) имеет очень высокую стойкость и не подвержен межкристаллитной коррозии. Металлическая оболочка со спиральным гофрированием является водо- и газонепроницаемой. Она обеспечивает гибкость, а также высокую ударную прочность и сопротивление давлению, а тому же металлический экран способен выдержать ток замыкания на землю.

В соответствие с техническими требованиями, высоковольтные кабели требуют специального конструктивного исполнения. Жилы таких кабелей, т.е. внутренний проводнике изоляцией, могут быть заключены в металлическую оболочку. Используемый материал (алюминий, медь, сталь и даже их сплавы) имеет очень высокую стойкость и не подвержен межкристаллитной коррозии. Металлическая оболочка со спиральным гофрированием является водо- и газонепроницаемой. Она обеспечивает гибкость, а также высокую ударную прочность и сопротивление давлению, а тому же металлический экран способен выдержать ток замыкания на землю.

Установки Nexans UNIWEMA® выпускаются различных размеров, для диаметров жил кабеля от около 1 до более 300 мм. Для армирования высоковольтных кабелей более всего подходит UNIWEMA® 200, поскольку диаметры жил варьируются в диапазоне от около 45 мм до 200 мм.

Оболочка, например, из алюминия с толщиной стенки примерно от 0.5 до 2.5 мм, в зависимости от диаметра жилы кабеля, может наноситься непрерывно в ходе процесса, очень экономичного по сравнению с общепринятой технологией экструзии или прессования. Более того, установка UNIWEMA® для армирования высоковольтных кабелей требует меньших инвестиций и эксплуатационных расходов, конструкция армированного кабеля хорошо сопоставима с кабелями, оболочка которых изготовлена методом экструзии, и выдерживает те же тесты.

Технологический процесс UNIWEMA®.

Технологический процесс UNIWEMA состоит в формировании из металлической ленты сварной оболочки кабеля - гладкой или гофрированной. В ходе данного процесса, в установку вставляется металлическая лента и, в едином операционном цикле, ее кромки обрезаются, и формуется круглая оболочка кабеля. Стыкующиеся края ленты свариваются. Гусеничное тянущее устройство с разрезным зажимом, расположенное после сварочной станции, протягивает армированный кабель через установку и, в случае, когда требуется добавочная гибкость, проталкивает его в устройство для гофрирования. Хорошая координация операций формования и сварки при помощи гусеничного тянущего устройства с разрезным зажимом является предпосылкой для получения однородного сварного шва, обеспечивая, таким образом, оптимальное качество изделия.

Технологический процесс UNIWEMA состоит в формировании из металлической ленты сварной оболочки кабеля - гладкой или гофрированной. В ходе данного процесса, в установку вставляется металлическая лента и, в едином операционном цикле, ее кромки обрезаются, и формуется круглая оболочка кабеля. Стыкующиеся края ленты свариваются. Гусеничное тянущее устройство с разрезным зажимом, расположенное после сварочной станции, протягивает армированный кабель через установку и, в случае, когда требуется добавочная гибкость, проталкивает его в устройство для гофрирования. Хорошая координация операций формования и сварки при помощи гусеничного тянущего устройства с разрезным зажимом является предпосылкой для получения однородного сварного шва, обеспечивая, таким образом, оптимальное качество изделия.

Конструкция и материал нескольких ступеней станции формирования трубчатой формы диктуются характеристиками металлической ленты, толщиной ее стенки и диаметром сваренной трубы. Выпускается широкий спектр формовочных приспособлений для самых разнообразных применений. Для новых изделий существует возможность разработки и поставки специально оптимизированных наборов приспособлений.

Предпосылкой для получения однородного сварного шва является точное позиционирование краев ленты в точке сварки. Они должны располагаться точно напротив друг друга с минимальным зазором.

Методом сварки вольфрамовым электродом в инертном газе два края ленты расплавляются и свариваются электрической дугой. Из-за концентрированного теплового воздействия дуги область сварки является узкой, в силу чего тепло, выделяющееся при сварке, быстро рассеивается по поверхности трубы. Защитный слой газа предотвращает формирование в районе сварки оксидной пленки. Постоянный ток сварки требуется для получения однородного, хорошего качества сварного шва.

Элемент управления формированием тока (программируемый логический контроллер) автоматически устанавливает сварочный ток в соответствие со скоростью тяговой шайбы. Зависимость задаваемого сварочного тока от скорости производства для данной трубы или оболочки кабеля можно сохранить в компьютере и извлечь из памяти всякий раз, когда возникнет необходимость производства идентичного изделия. После промежуточной остановки возможно возобновление сварочной операции без дефектов сварки. Стандартная установка UNIWEMA® оборудована одинарным электродом. При решении прикладных задач, когда максимально допустимый сварочный ток при использовании одного электрода недостаточен для сваривания более толстых лент или если необходима более высокая скорость, установка UNIWEMA® может работать с системой с 3-хэлектродной сварочной горелкой, многодуговой сварочной установкой.

Для полностью непрерывной сварки вольфрамовым электродом в инертном газе, Nexans разработала новую систему под названием TwinTorch®.

Благодаря характеристикам технологии UNIWEMA® (точная координация формовки ленты, сварки и работы гусеничного тянущего устройства с разрезным зажимом) можно задействовать либо CO2, либо АИГ лазер - в зависимости от свариваемого материала. Процесс лазерной сварки дает дополнительное преимущество в виде очень малых зон вдоль шва оболочки, подверженных влиянию теплового воздействия.

Разрезные зажимы, установленные на цепях тянущего устройства, крепко сжимают трубу и предотвращают любые крутильные движения - существенное требование для однородного высококачественного сварного шва. В зависимости от диаметра трубы, в разрезные зажимы устанавливаются вставки надлежащего размера, аонтактное давление зажимов можно регулировать, обеспечивая, таким образом, оптимальное позиционирование трубы, без каких-либо вмятин или следов сжатия на ее поверхности.

Тянущее устройство с разрезным зажимом подает сваренную трубу в устройство гофрирования. Свободно вращающееся кольцо для гофрирования, которое устанавливается в радиальном направлении и по углу, наносит на трубу гофрировку с возможностью регулировки ее шага и глубины. В оболочках кабелей, гофрированная труба плотно сжимает жилу кабеля. При соответствующем выборе приспособления для гофрирования, можно производить кольцеобразный или спиралевидный гофр.

Установка UNIWEMA® HV и принадлежности.

Выпускается несколько типов установок UNIWEMA®, обеспечивающих оптимальные условия производства для определенного ряда диаметров.

Выпускается несколько типов установок UNIWEMA®, обеспечивающих оптимальные условия производства для определенного ряда диаметров.

Общий вид.

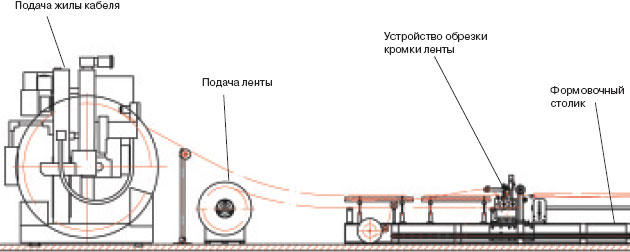

Установка состоит из следующих основных блоков:

Подача жилы кабеля.

С UNIWEMA® могут устанавливаться различные типы подачи жил кабеля. Мы рекомендуем подачи в виде перемещаемой портальной стойки, которые синхронизированы со скоростью работы линии посредством ролика натяжения.

Подача ленты.

Конструкция подачи ленты зависит от того, каким образом упакована поставка металлической ленты. Она может поставляться с целым рядом требуемых принадлежностей, например с устройством горизонтального перемещения и вертикального подъема.

Формовочный столик.

На формовочном столике установлены следующие субблоки: тормоз ленты и направляющая края ленты, устройство обрезки кромки ленты и приспособление для формовки ленты. В дальнем конце формовочного столика установлена сварочная горелка с видеомикроскопом. Металлическая лента должна быть полностью очищена от пыли и смазки, а кромка ленты должна быть очищена от окислов. Это предпосылка для получения хорошего сварного шва, особенно важна для сварки вольфрамовым электродом в инертном газе.

Для получения очищенных от окислов кромок ленты, лента должна быть чуть-чуть обрезана с обеих сторон, что осуществляется роторными ножами. Отходы ленты подаются затем через направляющие ролики на приемные бобины, расположенные с обеих сторон формовочного столика. Намотка отходов ленты осуществляется с контролем натяжения. Ширину обрезанной ленты можно задать в процессе наладки операции, получая, таким образом, требуемую для последующей формовки ширину ленты.

Отдельные ступени каждого формовочного приспособления расположены на своем собственном основании и настроены так, что основание можно легко поднять и заменить другим набором формовочных приспособлений,как только потребуется изменение типа или диаметра. Полный набор приспособлений состоит из основания с формовочными ступенями, зажимными вставками, калибровочными роликами, направляющими втулками и приспособлением для гофрирования. Переход с одного диаметра на другой может быть выполнен в очень короткий промежуток времени. При армировании кабелей жила кабеля помещается в формовочную станцию. Материал, конструкция и количество формовочных ступеней определяются материалом ленты, толщиной стенки и диаметром трубы.

Помимо стали с обработанной поверхностью применяются специально разработанные пластиковые материалы - например, для формования полос из алюминия и нержавеющей стали. В случаях, когда требуется гладкая оболочка кабелей, сваренная оболочка протягивается до своего конечного размера через вальцы или волочильную матрицу.

Сварочная станция.

Сварочная станция с наконечником для сварки вольфрамовым электродом в инертном газе расположена в центре установки UNIWEMA®. аонструктивное решение основано на требовании надежной непрерывной работы установки, в соответствие с чем, после остановки работы гарантирован автоматический перезапуск. Для этого наконечник для сварки может перемещаться на своем основании во всех трех направлениях. Для запуска установки наконечник для сварки перемещается перпендикулярно свариваемому шву и ставится в рабочее положение, адаптированное к диаметру трубы. Из этого положения горелка для сварки опускается электромотором в положение над швом и с помощью системы установки дистанции с электронным управлением ставится в необходимое рабочее положение. Можно также переместить наконечник для сварки в направление сварного шва для обеспечения перезапуска без дефектов сварки.

Сварочная станция с наконечником для сварки вольфрамовым электродом в инертном газе расположена в центре установки UNIWEMA®. аонструктивное решение основано на требовании надежной непрерывной работы установки, в соответствие с чем, после остановки работы гарантирован автоматический перезапуск. Для этого наконечник для сварки может перемещаться на своем основании во всех трех направлениях. Для запуска установки наконечник для сварки перемещается перпендикулярно свариваемому шву и ставится в рабочее положение, адаптированное к диаметру трубы. Из этого положения горелка для сварки опускается электромотором в положение над швом и с помощью системы установки дистанции с электронным управлением ставится в необходимое рабочее положение. Можно также переместить наконечник для сварки в направление сварного шва для обеспечения перезапуска без дефектов сварки.

Сварочное оборудование состоит из сварочной горелки, блоков управления (видеомикроскоп и камера) и вытяжки с вентилятором.

В сварочной горелке находится сварочный электрод с водяным охлаждением, который можно передвигать в вертикальном направлении. Защитный газ подается через насадку, огибающую сварочную дугу и область сварки для предотвращения окисления расплавленной области и нагретой поверхности металла.

Сварочный ток, защитный газ и охлаждающая жидкость подаются в горелку посредством кабеля и в жгут трубок. Вставка электродов в сварочную горелку через верх делает замену электродов очень легкой. Посредством видеомикроскопа можно постоянно наблюдать на мониторе кромки ленты, наконечник электрода, дугу и зону плавления.

Для специальных применений можно использовать Многодуговую сварочную установку. Эта установка имеет три расположенных в ряд электрода. В горелке можно управлять одним, двумя или тремя электродами независимо друг от друга, ааждый электрод имеет свои индивидуально настраиваемые ток, защитный газ и подачу воды и может подниматься или опускаться. Это дает возможность выбрать оптимальные параметры сварки для заданного материала, толщины стенки и темпа производства.

Для полностью непрерывной сварки вольфрамовым электродом в инертном газе, компания Nexans разрабтала собственную систему под названием Twin-Torch®.

Система TWIN TORCH® состоит из двух горелок, программы управления и двух сварочных выпрямителей. В случае необходимости замены изношенного электрода, программируемый логический контроллер, управляющий процессом, зажжет вторую горелку. В этом случае можно легко заменить изношенный электрод. Технология TWIN TORCH® обеспечивает непрерывный, высококачественный сварной шов без каких-либо дефектов сварки.

Для сварки лазерным лучом можно приментять стандартные источники лазерной сварки с модифицированной сварочной оптикой, соответствующей характеристикам установки UNIWEMA. Выбор типа лазера (СО2 или АИГ) зависит от материала свариваемой ленты и толщины стенки.

Гусеничное тянущее устройство с разрезным зажимом

Гусеничное тянущее устройство с разрезным зажимом протягивает ленту и сваренную трубку через различные станции установки UNIWEMA®. Для этого зажимы, установленные на двух цепях тянущего устройства, захватывают сваренную трубу. В зажимах находятся вставки, соответствующие внешнему диаметру трубы, контактное давление зажимов можно отрегулировать таким образом, чтобы на трубах не было вмятин. Другой важной функцией зажимов является поглощение усилий скручивания, появляющихся, к примеру, в ходе последующей операции гофрирования.

Гусеничное тянущее устройство с разрезным зажимом протягивает ленту и сваренную трубку через различные станции установки UNIWEMA®. Для этого зажимы, установленные на двух цепях тянущего устройства, захватывают сваренную трубу. В зажимах находятся вставки, соответствующие внешнему диаметру трубы, контактное давление зажимов можно отрегулировать таким образом, чтобы на трубах не было вмятин. Другой важной функцией зажимов является поглощение усилий скручивания, появляющихся, к примеру, в ходе последующей операции гофрирования.

Устройство для гофрирования.

При производстве гофрированных труб или оболочек кабеля сваренная гладкая труба подается в камеру, где она промывается охлаждающими и смазочними жидкостями и гофрируется при помощи свободно вращающегося приспособления для гофрирования. В случае стандартной операции получается спиралевидный гофр. Выпускается специальное приспособление для получения кольцеобразных гофров. Соотношение между частотой вращения при гофрировании и скоростью намотки готовой трубы можно непрерывно изменять, что позволяет производить гофры различной конфигурации и шага.

Приводы, управление и сварочное оборудование.

Гусеничное тянущее устройство с разрезным зажимом и устройство для гофрирования установки UNIWEMA® приводятся в движение двумя отдельными моторами. Это позволяет изменять частоту вращения устройства для гофрирования независимо от скорости производства. Во время работы частота вращения при гофрировании автоматически подстраивается под скорость тянущего устройства, чтобы шаг гофра оставался постоянным. Значение сварочного тока в зависимости от скорости производства контролируется программируемым логическим контроллером. Система автоматического управления регулирует значение сварочного тока в соответствии со скоростью производства. Защитный газ для сварочной горелки подается от системы центрального газоснабжения т.е. от батареи баллонов.

Гусеничное тянущее устройство с разрезным зажимом и устройство для гофрирования установки UNIWEMA® приводятся в движение двумя отдельными моторами. Это позволяет изменять частоту вращения устройства для гофрирования независимо от скорости производства. Во время работы частота вращения при гофрировании автоматически подстраивается под скорость тянущего устройства, чтобы шаг гофра оставался постоянным. Значение сварочного тока в зависимости от скорости производства контролируется программируемым логическим контроллером. Система автоматического управления регулирует значение сварочного тока в соответствии со скоростью производства. Защитный газ для сварочной горелки подается от системы центрального газоснабжения т.е. от батареи баллонов.

Дополнительно может быть предложено оборудование для газоснабжения от баллонов. Необходимые принадлежности (редукторы давления, расходомеры и мониторы, а также при необходимости газосмесительные клапаны) расположены в электрических шкафах. Активация всех важнейших функций установки и управление ими осуществляется с размещенной по центру панели управления, аомпьютерная программа (программируемый логический контроллер)управляет коммутациями всей электрической системы. Система с программируемым логическим контроллером отображает контрольные данные операции сварки, включая управление формированием тока.

Дополнительно: система может оснащаться промышленным Па и программным обеспечением для регистрации всех данных о производстве и хранения установочных параметров UNIWEMA® для каждого типа изделия. В данную опцию включены сенсорный экран с интерфейсом человек-машина и сварочный монитор.

Принадлежности для непрерывного производства.

Непрерывная работа производственной линии по армированию жил электрических кабелей металлическими лентами требует надежного метода сращивания конца одной ленты с началом другой без прерывания производства кабеля. Обычная линия сращивания состоит из двойной подачи - аппарата для поперечной сварки ленты - накопителя.

Непрерывная работа производственной линии по армированию жил электрических кабелей металлическими лентами требует надежного метода сращивания конца одной ленты с началом другой без прерывания производства кабеля. Обычная линия сращивания состоит из двойной подачи - аппарата для поперечной сварки ленты - накопителя.

Устройство для поперечной сварки и режущий орган (гильотинные ножницы) располагаются в одну линию между подачей ленты и установкой UNIWEMA®, если это позволяет производственный процесс. Поперечный сварной шов должен соответствовать тем же требованиям качества, что и продольный шов, создаваемый оборудованием UNIWEMA®.

Для непрерывной работы необходима двойная подача, кроме того, в дополнение к аппарату для поперечной сварки и режущему органу, требуется накопитель ленты с правильной машиной, подающий ленту в установку UNIWEMA® во время процесса поперечной сварки. Это позволяет работать без остановок.

Основные технические характеристики.

| Внешний диаметр гладкой трубы: | 50 - 200 мм |

| Внешний диаметр гофрированной оболочки: | 50 - 200 мм |

| Стандартная толщина стенки: | |

| - Сталь: | 0,5 - 1,5 мм |

| - Медь: | 0,5 - 1,5 мм |

| - Алюминий: | 0,5 - 1,5 мм |

| - Металлический сплав: | 0,5 - 1,5 мм |

| Диапазон скоростей линии: | 2 - 8 м/мин (800 1/мин) |

Для специальных применений возможно оборудование установок UNIWEMA® для меньших или больших диаметров труб.

Самая большая из поставленных к настоящему времени установок позволяет производить гладкие трубы диаметром 450 мм.